汽车工业的精密基石 大灯、内外饰件、配件与橡胶制品模具

汽车,作为现代工业的集大成者,其光鲜亮丽的外观、精密可靠的功能与舒适安全的驾乘体验,离不开一系列复杂且精密的模具在背后的默默支撑。模具,被誉为“工业之母”,是汽车零部件大规模、高质量、低成本生产的核心装备。本文将聚焦于汽车大灯模具、汽车内外饰件模具、汽车配件模具以及橡胶制品模具,探讨它们的技术特点与在汽车工业中的关键作用。

一、 汽车大灯模具:点亮安全与美学的光

汽车大灯已从单纯的照明工具,演变为集安全、美学与智能于一体的重要部件。其模具制造技术代表了塑料模具领域的顶尖水平。

- 技术复杂性高:现代大灯(尤其是LED、矩阵式大灯)包含透镜、反射镜、灯壳、装饰框等多个部件,结构复杂,对光学性能要求极高。模具需要实现复杂的光学曲面、精确的配光花纹以及极高的表面光洁度(镜面效果),以确保光线的精准投射与均匀分布。

- 材料与工艺要求严苛:透镜通常使用高透光率的PC(聚碳酸酯)材料,要求模具耐高温、耐腐蚀,并采用特殊的抛光技术(如钻石抛光)以达到光学级表面。热流道系统和模内切技术的应用也至关重要,以保证注塑效率和产品无痕外观。

- 集成化与智能化趋势:随着自适应大灯、交互式灯语的出现,大灯内部结构更趋集成,对模具的精密组装、多材料共注塑(如透明与不透光部分结合)提出了更高挑战。

二、 汽车内外饰件模具:塑造驾乘空间的艺术

内外饰件直接决定了汽车的视觉美感、触感品质和人机交互体验,其模具覆盖面广,需求多样。

- 外饰件模具(如保险杠、格栅、门板):

- 大型化与轻量化:保险杠等部件尺寸大,模具通常为大型多腔模,并广泛使用气体辅助注塑、微发泡等工艺,在保证强度的同时减轻重量。

- 高外观要求:要求模具能成型出复杂的造型线条、高光或哑光表面,且无熔接痕、缩痕等缺陷。皮纹、木纹、碳纤维纹理等表面处理效果也直接在模具上蚀刻实现。

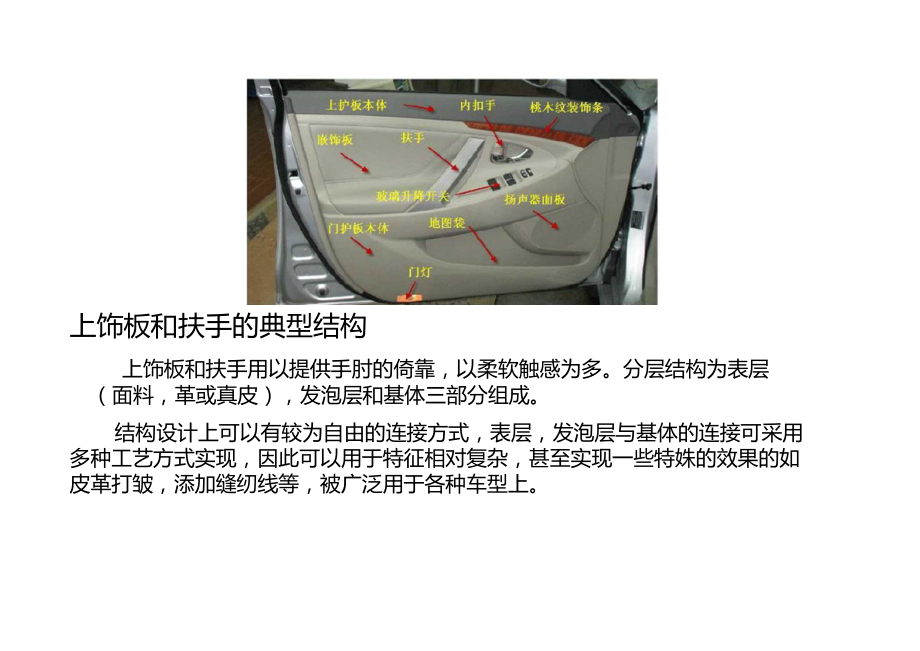

- 内饰件模具(如仪表板、中控台、门内饰板):

- 多材料与多工艺融合:内饰件常涉及软硬结合(如软质PVC包覆骨架)、多种塑料(ABS、PP、PA)的组合,以及IMD(模内装饰)、INS(模内嵌片)等工艺,模具结构复杂,需要精确控制不同材料的成型与结合。

- 安全与环保:模具设计需考虑部件的碰撞能量吸收性(如仪表板),并适应低VOC(挥发性有机化合物)材料的成型要求。

三、 汽车配件模具:保障性能与可靠性的核心

此处的“配件模具”主要指发动机舱、底盘、传动系统等关键功能部件的模具,产品多为精密结构件。

- 高精度与高强度:如发动机进气歧管、油底壳、变速箱壳体等,多由工程塑料(如PA66+GF)或金属(铝、镁合金压铸)制成。模具需要承受高压、高温,成型出的产品尺寸精度、形位公差及机械强度要求极高,直接影响汽车的动力性与可靠性。

- 复杂内部结构:许多配件带有复杂的筋、槽、孔和装配结构,对模具的抽芯、斜顶、冷却系统设计是巨大考验,必须保证脱模顺利和均匀冷却,防止变形。

- 耐环境性:这些部件常处于高温、油污、振动等恶劣环境,模具需确保产品具有良好的耐热、耐油、耐疲劳性能。

四、 橡胶制品模具:提供密封与减震的柔性保障

橡胶制品在汽车中扮演着密封、减震、传动等不可或缺的角色。

- 材料特殊性:橡胶在模压或注射过程中具有流动性差异大、收缩率不稳定等特点,模具设计需精确计算胶料体积和型腔尺寸。

- 产品类型多样:包括O型圈、油封、减震垫、胶管、雨刮胶条等。模具结构从简单的单腔模到复杂的多腔模、真空模压模不等。对于精密油封,模具分型面的精度要求达到微米级,以确保密封唇口的完美成型。

- 耐久性要求:橡胶模具本身需要承受硫化过程的高温(通常160-200°C)和周期性压力,模具材料(如预硬钢、不锈钢)必须具有高硬度、耐腐蚀和良好的热传导性。

与展望

汽车大灯、内外饰件、配件及橡胶制品模具,共同构成了汽车制造业庞大而精密的模具体系。它们的发展趋势紧密跟随汽车工业的演进:

- 向更高精度、更复杂结构演进,以满足汽车轻量化、智能化、电动化的需求。

- 新材料与新工艺的融合,如碳纤维复合材料、长纤维增强塑料、多材料多色共注塑、微发泡等,对模具技术提出持续挑战。

- 数字化与智能化制造,从模具的CAD/CAE设计模拟,到CAM加工、CMM检测,再到基于物联网的模具状态监控与维护,数字化贯穿全生命周期,大幅提升开发效率与制品质量。

可以说,每一辆高品质汽车的诞生,都始于这一套套凝聚了设计智慧与制造精髓的模具。它们是汽车工业高质量发展的坚实基石,不断推动着汽车产品向着更安全、更节能、更舒适、更智能的未来迈进。

如若转载,请注明出处:http://www.sbogxk.com/product/64.html

更新时间:2026-02-24 07:26:07